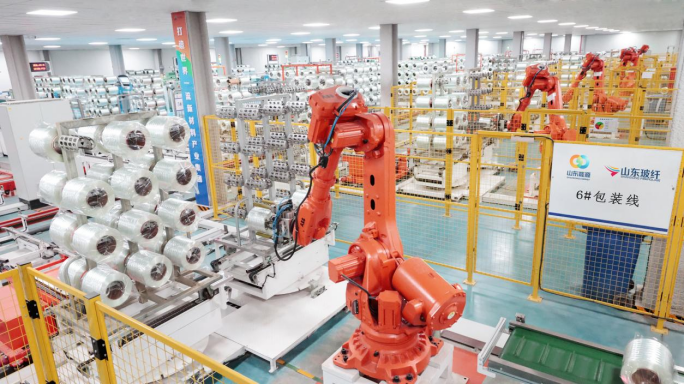

仲夏的风掠过沂蒙山区,新材料公司山东玻纤的仓库门前,自动装车机正将一卷卷银白色纱团装车发运。

这些银丝般的光滑纤维,即将成为百米级风机叶片的“筋骨”。从传统建材到高端风电材料,山东玻纤在近两年时间里,于行业产能过剩的寒潮中逆势而上,在“卡脖子”的高性能领域撕开缺口,成功叩开风电产业的大门。

孤注:明知山有虎,偏向虎山行

“当时决策建设30万吨高性能(超高模)玻纤智造项目时,对管理团队来说,是一项艰难的抉择。”山东玻纤党委书记、董事长张善俊回忆。2023年的玻纤市场早已是“冰火两重天”:低端产品利润微薄;而风电等领域急需的高性能玻纤,却被少数企业垄断。

那时的山东玻纤,正卡在不上不下的尴尬位置。作为一家从煤炭多种经营单位转型而来的企业,虽凭借常规产品站稳脚跟并成功上市,但市场风向转变却带来严峻挑战。客户考察时,不再关注常规产品,而是直接询问能否生产风电高模纤维。

建设高模纤维产线的决定是“逼出来的”。团队测算,未来五年中国风电装机复合增长率预计在10%以上;在国家“3060”目标下,新能源产业链加速发展。“我们有三十多年的玻纤制造经验,能够精准控制窑炉、通路及漏板温度等工艺参数,掌握多项专利和自主配方,凭什么不能造?就算风电纱是块硬骨头,咱们也要啃下来!”张善俊坚定地说。

2023年5月22日,项目一期正式动工,张善俊在奠基碑前驻足,他深知,这条产线关乎企业的生死存亡。

淬炼:十昼夜“拧不成束”的玻璃丝

产线建成了,全厂上下一片欢腾,但张善俊心里清楚,真正的挑战才刚刚开始。

玻璃纤维生产容不得半点差错,“差一点就差太远”。第一批原料投入窑炉后,问题接踵而至,拉出的丝像脱缰的野马,漏板下的纤维刚拉出几分钟甚至几十秒就断裂,如同“漏粉条”一般。

技术员们把行军床搬到控制室,轮班紧盯,不断地调整。总工程师杨风波全天都靠在车间现场,工作服上沾满了玻璃纤维的碎屑。转产后的第10天,各项指标仍不达标,作业效率极低。凌晨时分,师杨风波看到工艺员郑杰蹲在地上犯愁,安慰道:“别急,调整往往就是差最后的‘一点点’,咱们慢慢调,总能成功。”

第十一天凌晨,第一卷质量合格的产品顺利卷出,作业效率也稳步提升,大家欢呼雀跃。银白色的纤维在灯光下泛着光泽,细如纤却韧如钢。杨风波摸着纤维纱,欣慰地笑了。

寒冬:百万次测试 多道关卡

产线稳定了,真正的考验才刚开始。按照行业规则和客户要求,这批风电纱,必须通过纤维DNV认证和全尺寸叶片测试报告,才能打开风电市场的大门。

用山东玻纤风电纱制成的叶片开始了漫长而严酷的“极限生存挑战”。在为期9个月的测试过程中,该风电叶片需要经受住包括150万余次挥舞方向疲劳试验、200万余次摆振方向疲劳试验、前静力试验、疲劳后静力试验等多项严苛检测。

2024年9月的一次例会,气氛带着点沉闷。张善俊语气沉稳而坚定:“我们的产品品质过硬,现在要做的,就是耐心等它证明自己。”

同时,销售团队跑遍了国内十几家风电主要客户,得到的回复大多是只要测试通过,马上签合同。然而,“通过”二字至少要等9个月以上,进度缓慢得让人焦虑。

破晓:报告来了 订单也来了

2025年5月底,当叶片全尺寸测试报告送到时,公司正在开生产调度会。当研发中心主任跑进会议室报告“检测通过”,会议室里响起了经久不息的掌声,杨风波抹了把脸,嘟囔着“总算没白熬”。

消息传到客户那里,客户当场签下订单:“我们等你们的纱等了大半年,这下可算等到了!”测试数据显示:用山东玻纤风电纱制造的叶片,在疲劳试验、重量与重心测量及静力实验等核心性能指标上均表现优异,各项指标均达国际先进水平。

夕阳透过车间的玻璃窗,给风电纱镀上了一层金边。张善俊望着一车车产品不断发货,回想起项目启动时有人问他:“万一失败了,怎么办?”

他现在有了答案——就像这玻璃丝,看着纤细,但织成布,拉成板,灌注成复合材料叶片后,再大的风也吹不断。那些昂首挺胸的“大风车”,很快就要装上山东玻纤造的“筋骨”了。